Innovation

Fabrication du CLT

Un procédé industriel de haute précision

Le CLT (Cross Laminated Timber) , ou bois lamellé-croisé, est un matériau de construction bois massif aux performances structurelles exceptionnelles. Il est particulièrement apprécié dans les projets de construction durables pour sa solidité, sa légèreté et son faible impact environnemental.

Le procédé

Découvrez ici les étapes clés de la fabrication du CLT, depuis le bois brut jusqu’à l’assemblage final.

1 Stockage du bois

Elles sont séchées, puis stockées dans un environnement contrôlé pour préserver leur qualité.

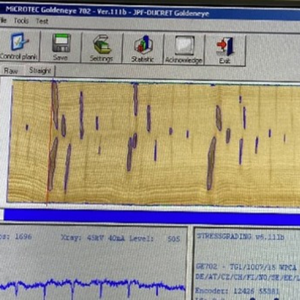

2 Scannage, aboutage et rabotage

Chaque lame est scannée pour détecter les défauts (nœuds, fissures). Une scie de purge élimine les zones non conformes. Les lames sont ensuite aboutées pour atteindre la longueur désirée. Ensuite, la colle appliquée sur les lames de bois, est poncée sur ses deux ou quatre faces par la raboteuse.

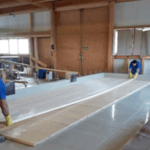

3 Encollage des lames

Les lames sont encollées avec des colles haute performance (polyuréthane ou mélamine). Elles sont ensuite superposées perpendiculairement couche par couche, puis pressées sous vide à l’aide de vérins hydrauliques. Cette étape est cruciale pour garantir une adhésion parfaite entre les plis, sans mouvement durant le séchage.

4 Rabotage de la structure CLT

Une fois les lames collées, la structure CLT est rabotée sur ses deux ou quatre faces pour obtenir une structure lisse et prête à être usinée.

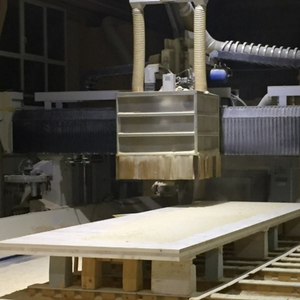

5 Usinage de la structure CLT

Les panneaux sont ensuite usinés à l’aide d’une machine PMT. Cette étape permet de créer une géométrie exacte et les perçages nécessaires pour le futur assemblage (notamment pour les tiges d’ancrage).

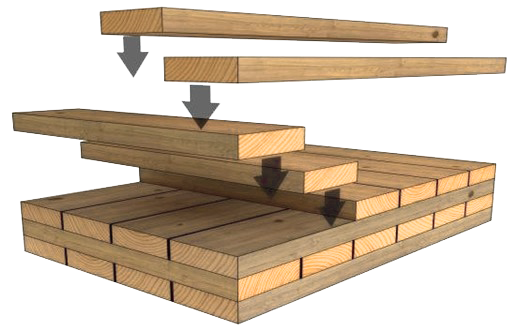

5 Assemblage final avec Ferwood

La technologie Ferwood assure un assemblage haute performance grâce à des tiges filetées scellées avec une résine époxy ultra résistante (réalisé par JPF-Ducret). Cette technique permet une transmission optimale des efforts mécaniques entre les panneaux.

Les atouts du CLT

- Stabilité dimensionnelle

- Isolation thermique et acoustique optimales

- Rapidité d’installation grâce à la préfabrication

Les principales applications

- Parois et planchers

- Toitures de bâtiments (grande surface)

- Constructions massives